Sự phát triển của phương pháp tẩy rửa máy nén tua bin khí

| MỞ ĐẦU |

| Những phương pháp được sử dụng sớm nhất để làm sạch máy nén khí là tẩy rửa off line bằng tay và online bằng các loại chất rắn hữu cơ. Tuy nhiên với sự phát triển ngày càng tinh vi của các tua bin khí, các phương pháp này dần dần được thay thế bằng quá trình tẩy rửa ướt bằng nước hoặc hóa chất. Nghiên cứu này giới thiệu quá trình phát triển của các phương pháp tẩy rửa trong hơn 20 năm qua, thông qua một loạt các nghiên cứu đã được tiến hành, với mong muốn cung các thông tin có thể giúp các nhà vận hành thực hiện một chế độ tẩy rửa tối ưu trong chương trình bảo trì tua bin khí và cải thiện lợi nhuận của nhà máy. |

| Các tua bin khí ngày nay đều được trang bị các hệ thống lọc không khí tinh vi, tuy nhiên việc loại bỏ toàn bộ các hạt trong không khí trước khi vào tuốc bin khí là không thể. Theo Hoeft (1993), lưu lượng khí đi qua máy nén giảm 5% do bám bẩn trên bề mặt sẽ gẩy tổn thất tới 13% năng lượng và làm gia tăng nhiệt độ 5.5%. Với việc sử dụng quy mô lớn như hiện nay của tua bin khí hỗn hợp trong các lĩnh vực , tẩy rửa máy nén tuabin khí đã nhận được nhiều sự quan tâm hơn của các nhà vận hành trong việc duy trì hiệu suất cũng như lợi nhuận của nhà máy. |

| KẾT HỢP TẨY RỬA ONLINE VÀ OFFLINE |

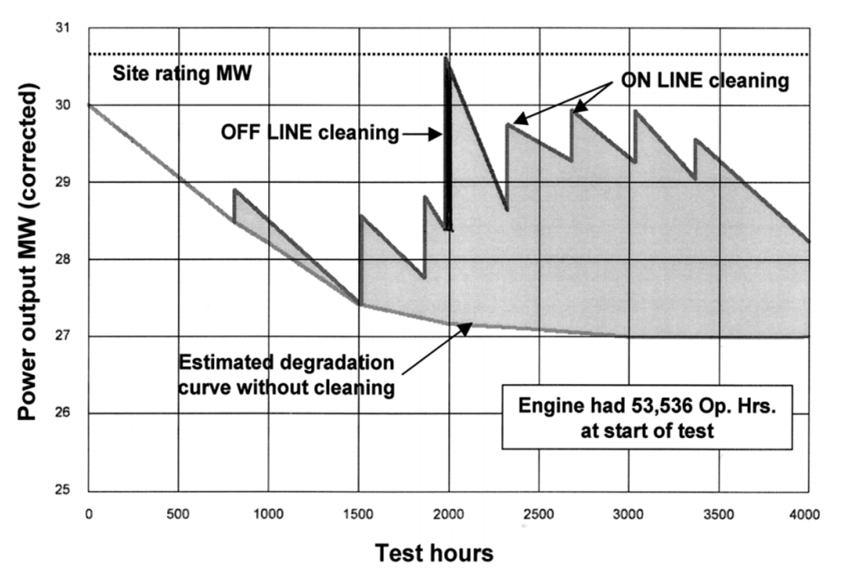

| Thử nghiệm trong thời gian dài đầu tiên được tiến hành vào giữa những năm 1980 tại nhà máy Energieproduktiebedrijf Utrecht (UNA) PEGUS 100MW ở Hà Lan, sử dụng chu trình hỗn hợp với 2 tua bin khí 30.7 MW và một tua bin hơi nước 38.6MW. Nhà máy nằm cạnh Merwedekanaal, ngoại ô phía tây nam của Utrecht, khoảng 60 km từ biển. Một đường cao tốc tấp nập băng ngang qua con kênh gần nhà máy, trong khu vực có các nhà máy hóa chất và chế biến thực phẩm, các hoạt động này đã làm phát sinh lượng lớn bụi, muối và khí thải và không khí. Tua bin khí chạy bằng khí ga tự nhiên, các phép đo đã được thực hiện ở chế độ điều khiển bằng nhiệt độ, với các ghi nhận được hiển thị trong hình 1. |

|

| Hình 1: Hiệu quả của tẩy rửa Online và Offline trên cùng một tua bin khí |

| Các kết quả rút ra được từ quá trình thử nghiệm: |

|

| THÍ NGHIỆM GIA TĂNG TẦN SUẤT TẨY RỬA ONLINE |

| Vào mùa xuân năm 1990, UNA đã tiến hành thử nghiệm dài ngày trên động cơ tua bin khí 66 MW đang vận hành ở nhà máy nhiệt điện chu trình hỗn hợp Lage Weide 5. Kết quả thử nghiệm trong 18 tháng với sự kết hợp cả hai phương pháp tẩy rửa online và offline, từ ngày 18.5.1990 đến ngày 18.11.1991. Trong quá trình thử nghiệm, động cơ tua bin khí đã vận hành 8089h. Động cơ được ngưng hoạt động hoàn toàn cho quá trình bảo trì (cho mỗi 26.408 giờ hoạt động) vào thời điểm 3915 giờ của thí nghiệm. Do đó thử nghiệm có thể chỉ ra được hiệu quả của việc tẩy rửa online thường xuyên hơn trên một động cơ mới và một động cơ đã hoạt động trong thời gian dài dựa vào hiệu quả của nhà máy. Động cơ tua bin khí cũng sử dụng khí tự nhiên và vị trí là tương tự so với thí nghiệm trước đó. Hệ thống lọc không khí bao gồm một bộ lọc thô và một bộ lọc tốt hơn phía sau (Stalder and van Oosten, 1994) |

| Quá trình tẩy rửa online bằng nước được tiến hành mỗi 4 ngày một lần khi động cơ tua bin khí chạy ở tải thông thường với chế độ kiểm soát bằng nhiệt độ. Hiệu suất của động cơ tua bin khí được đo đạc trước và sau mỗi lần tẩy rửa. |

| Kết quả cho thấy rằng mức sản lượng cao và ổn định gần với sản lượng định mức, bất chấp điều kiện thời tiết khó khăn trong khu vực trong quá trình thí nghiệm. |

| Trong đánh giá đầu tiên, xem hình 2, động cơ tua bin khí đã được vận hành với tải 97.6 hoặc 2.4% thấp hơn so với sản lượng định mức ở điều kiện mới hoàn toàn. Trong quá trình này, máy nén khí đã được tẩy rửa tổng cộng 38 lần, trung bình mỗi bốn ngày một lần. Thêm vào đó, ba lần tẩy rửa offline đã được thực hiện khi động cơ ngưng hoạt động tương ứng với các thời điểm 760, 2435 và 605 giờ của thí nghiệm. Năng lượng trung bình sau mỗi lần tẩy rửa offline được cải thiện khoảng 1800 kW. Các kết quả phân tích hiệu suất vào thời gian này gần như nằm ngang, cho thấy rằng sự lão hóa của động cơ do các hao mòn về cơ khí đã đi vào giai đoạn ổn định. |

|

Trong giai đoạn 2 của thí nghiệm này, 45 lần tẩy rửa online đã được tiến hành, mỗi 4 ngày một lần. Thêm vào đó, hai lần tẩy rửa offline đã được thực hiện, một lần sau 1143 giờ và lần thứ hai sau 1381 giờ hoạt động. Sản lượng gia tăng trung bình sau mỗi lần tẩy rửa offline trong giai đoạn 2 là xấp xỉ 1 MW. |

| Các kết quả rút ra được từ quá trình thử nghiệm: |

|

|

Các nghiên cứu đã chỉ ra rằng hiệu suất trung bình trên 4000 giờ hoạt động của nhà máy thử nghiệm khi không tẩy rửa máy nén khí bị suy giảm tới 10% (Hoeft, 1993). Bằng cách sử dụng các tiêu chí tương tự như Diakunchak (1991), lợi nhuận đã được cải thiện dựa trên quá trình tẩy rửa online và offline là 1,175,000USD trong hơn 8000 giờ hoạt động, một mức lợi nhuận rất đáng kể. Một lượng xấp xỉ 20,000 USD đã được sử dụng để chi trả cho hóa chất tẩy rửa, một mức chi phí rất thấp so với lợi nhuận mang lại. Hơn nữa, khi không có quá trình tẩy rửa sẽ có thêm một lượng lợi nhuận bị tổn thất do sự suy giảm sản lượng của tua bin hơi nước như là kết quả của bám bẩn trên máy nén tua bin khí trong nhà máy nhiệt điện chu trình hỗn hợp. |

| ẢNH HƯỞNG CỦA HƠI NƯỚC TRONG MÁY NÉN KHÍ TỚI HIỆU SUẤT CỦA ĐỘNG CƠ TUABIN KHÍ |

|

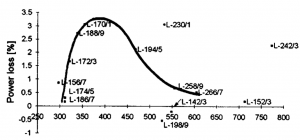

Trong khi quan sát sự tổn thất về năng lượng giữa hai lần tẩy rửa online (từ 70 -72 giờ) ở nghiên cứu trên, các nhà điều hành nhận thấy một sự khác biệt đáng chú ý giữa các kết quả của 14 lần khác nhau (hình 3). Ví dụ, sản lượng năng lượng bị tổn thất giữa hai điểm L186 và L187 chỉ là 0,2% sau 71 giờ, nhưng giữa 2 điểm L188 và L189 sau 69 giờ lên tới 2.7% (Hình 3). |

| Hình 3: So sánh năng lượng tổn thất giữa các lần tẩy rửa online L186/ L187 và L188/L189 |

| Khoảng thời gian | L186 – L187 | L188 - L189 |

| Ngày | 26.2.1991 – 1.3.1991 | 1.3.1991 – 4.3.1991 |

| Thởi gian hoạt động | 71 | 69 |

| Sản lượng điện năng | 67.66 xuống 67.56 MW | 67.84 xuống 65.99 MW |

| %Năng lượng tổn thất | 107kW /0.2% | 1851kW / 2.7% |

| Có một giả định rằng tổn thất về năng lượng sẽ phụ thuộc vào hàm lượng ẩm của không khí bên trong máy nén (Bird and Grabe, 1991). Với các dữ liệu thu thập được trong giai đoạn thử nghiệm, tổng lượng nước và hơi nước đi vào máy nén khí đã được xác định. Tương ứng, dòng chảy không khí trong máy nén cũng được tính toán dựa trên các số liệu về nhiệt độ. Các kết quả xác định rằng lượng nước và hơi nước trung bình là 7,7 tấn/giờ hoặc 548 tấn trong 70 giờ hoạt động. Kết quả thấp nhất là 4,1 tấn/giờ và cao nhất là 11 tấn/giờ. Hình 4 bên dưới thể hiện mối liên hệ giữa tổn thất năng lượng và tổng lượng ẩm (nước và hơi nước). Các kết quả này cho thấy rõ một sự tương quan nhất định giữa độ ẩm tuyệt đối và tổn thất năng lượng. Mức tổn thất năng lượng sẽ gia tăng tương ứng với hàm lương độ ẩm cho đến khi đạt một mức tối đa, khoảng 400 đến 500 tấn trong 70 giờ, trước khi giảm trở lại |

|

Trong nhiều năm, các nhà nghiên cứu đã đưa ra nhiều cách giải thích khác nhau liên quan đến hiên tượng này ảnh hưởng từ các bề mặt ướt của cánh máy nén khí đến khí động học, ảnh hưởng của các chất bẩn gốc hữu cơ đến khả năng tẩy rửa của nước, … . Trong đó, giả thuyết đạt được nhiều sự ủng hộ nhất là sự tái đóng cặn của các chất bẩn do hàm lượng ẩm lớn di chuyển vào trong máy nén khí, được chứng minh bởi Stalder (2001). |

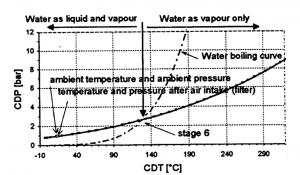

| Hình 5 thể hiện đường cong liên hệ giữa hai thông số nhiệt độ và áp suất của động cơ tua bin khí tại Lage Weide 5, được đo đạc giữa 2 điểm L258 và L259, với điều kiện của không khí xung quanh như sau: |

|

| Bằng cách đối chiếu với đường cong thể hiện nhiệt độ bay hơi của nước theo áp suất, ta có thể xác định được điểm giao nhau giữa chúng ở nhiệt độ xấp xỉ 130oC và áp suất là 2.8 bar, tức là vị trí tầng cách thứ 6 của máy nén khí. Điều này có nghĩa nước sẽ hiện diện đa số ở dạng các giọt chất lỏng cho đến tầng cách thứ 6 của máy nén khí trước khi trở thành dạng hơi nước, các chất cặn bẩn và muối trong các giọt nước từ các tầng cánh đầu tiên sẽ tái bị tái đóng cặn tại ví trí này, bề mặt cánh lá của tầng cánh này bị thay đổi và giảm hiệu suất của máy nén khí (Stalder 2001) |

|

|

| Hình 5: Đặc tính CDT&CDP trên máy nén khí | Hình 6: Hiện tượng tái đóng cặn trên máy nén tua bin khí |

| Giả thuyết này cũng giải thích hiên tượng hiệu suất giảm khi lượng ẩm tăng đến một mức tối đa và sau đó giảm trở lại, độ ẩm (lưu lượng nước và hơi nước) tăng sẽ rửa sạch phần nào các vị trí đã bị tái đóng căn. Các cặn bẩn giờ đây sẽ được di chuyển vào các tầng cánh sâu hơn bên trong, vốn ít ảnh hưởng đến hiệu suất máy nén và do đó một phần nhiệt lượng được gia tăng trở lại. Tuy nhiên, ảnh hưởng lớn nhất từ hiện tượng này là gia tăng khả năng cánh máy nén bị ăn mòn điện hóa (Stalder 2001). |

| Việc tẩy rửa online bằng nước tức là đã đưa một lượng hơi ẩm rất lớn vào máy nén khí trong một khoảng thời gian rất ngắn, điều này gia tăng đáng kể khả năng tái đóng cặn và ăn mòn điện hóa trên cánh máy nén. Hiệu suất của động cơ tuy được cải thiện nhưng những tốn thất khác liên quan tới sự ăn mòn và hư hại có thể gẩy tổn thất lớn hơn nhiều cho nhà vận hành so với các lợi ích thu lại được. |

| TẨY RỬA ONLINE BẰNG HÓA CHẤT |

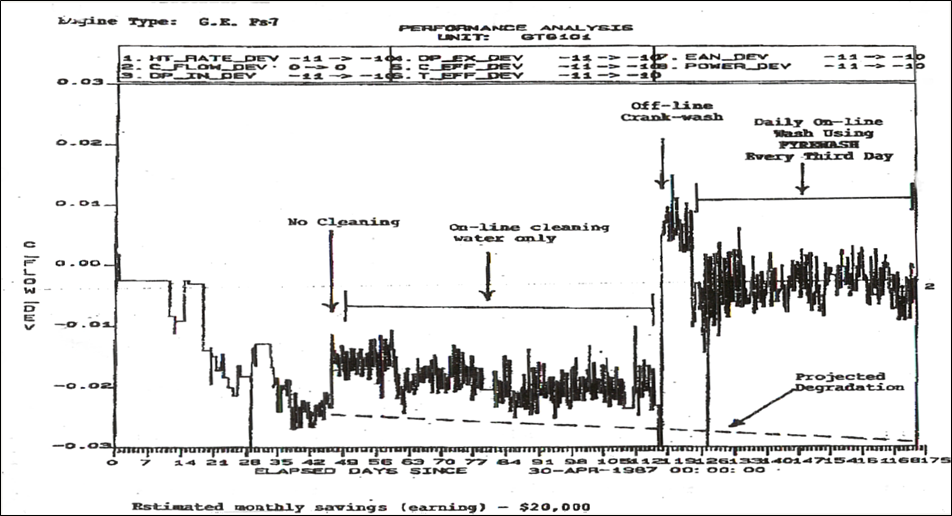

| Cũng trong thời gian này, Rochem Technical Services Ltd (RTS) đã tiến hành một nghiên cứu dài ngày trên động cơ tua bin khí GE Frame 6, thời gian thử nghiệm kéo dài tới 750 ngày từ 30.4.1987. Trong 47 ngày đầu tiên, động cơ được vận hành liên tục mà không có bất kì một phương pháp tẩy rửa nào được sử dụng, từ ngày thứ 47 đến ngày thứ 117 động cơ được tẩy rửa online bằng nước với tần suất mỗi ngày một lần. Động cơ được ngưng hoàn toàn và tiến hành một lần tẩy rửa offline (crank-wash) trong 2 ngày 119 và 120. Sau đó động cơ tiếp tục hoạt động mà không tiến hành quá trình tẩy rửa online kết quả là chỉ tới sau ngày 191, hiệu suất của động cơ đã giảm trở về lại mức trước khi tẩy rửa offline. Thử nghiệm tiếp tục với việc sử dụng quá trình tẩy rửa online bằng nước mỗi ngày và kết hợp với sử dụng hóa chất Fyrewash SB ba ngày một lần, quá trình này kéo dài tới 559 ngày liên tục. Kết quả thì nghiệm được hiển thị trong hình 7: |

|

| Hình 7: Hiệu suất của động cơ tua bin khí sử dụng phương pháp tẩy rửa online bằng nước kết hợp với hóa chất |

| Các kết quả rút ra được từ quá trình thử nghiệm: |

|

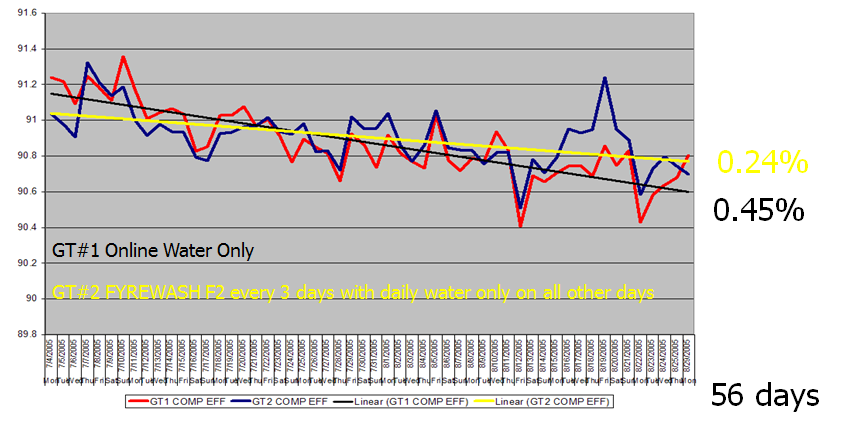

| Năm 2005, Rochem tiến hành đánh giá lại nghiên cứu này trên 2 động cơ tua bin khí GE 7FA giống nhau, hoạt động trong cùng một điều kiện và thời gian giống nhau. Các kết quả được hiển thị trên hình 7, từ ngày 4.7.2005 đến ngày 29.8.2005. Các kết quả được chỉ ra trên hình 7 cho thấy tổn thất năng lượng khi chỉ sử dụng nước để tẩy rửa online là 0,45% sau 56 ngày, nếu sử dụng kết hợp hóa chất Fyrewash F2 là 0,25%. |

|

| Hình 8: So sánh hiệu suất của 2 động cơ tua bin khí GE 7FA sử dụng 2 phương pháp tẩy rửa online khác nhau |

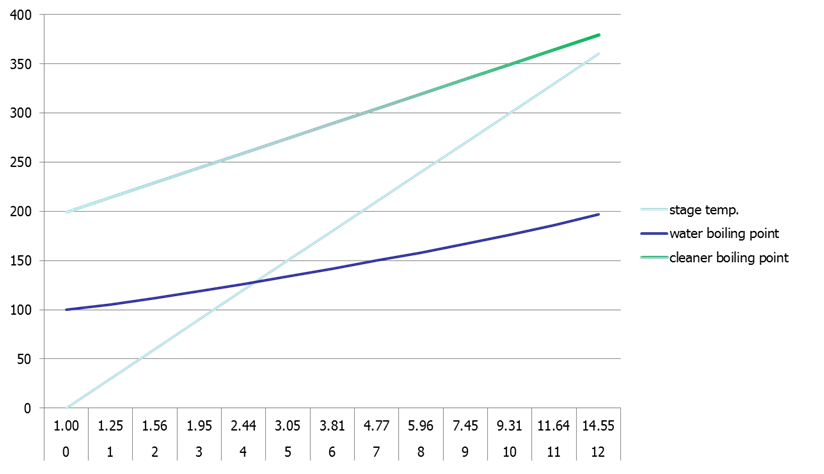

| Cách giải thích được đưa ra cho các kết quả trên là do các tính chất đặc biệt của hóa chất tẩy rửa được sử dụng. So với nước khử khoáng thông thường, khi sử dụng hóa chất pha loãng bằng nước cho quá trình tẩy rửa online, nhiệt độ bay hơi của các hỗn hợp này thường cao hơn rất nhiều (hóa chất Fyrewash SB có nhiệt độ bay hơi 210oC và Fyrewash F2 là 110oC theo RTS). Do nhiệt độ trong máy nén luôn thấp hơn nhiệt độ bay hơi của hỗn hợp (hình 9), nên các hạt chất lỏng di chuyển xuyên suốt các tầng cánh của máy nén khí và mang theo hầu hết các chất cặn bẩn và buồng đốt, loại bỏ hiện tượng tái đóng cặn. |

| Chính vì thế, hiện nay các hóa chất tẩy rửa máy nén khí tua bin khí đều được nghiên cứu chế tạo từ các hợp chất với nhiệt độ bay hơi rất cao, thậm chí là không thể bay hơi (như là Fyrewash F4, RTS) giúp các nhà vận hành có thể tiến hành quy trình tẩy rửa online mà không phải quan tâm tới hiện tượng ăn mòn trên cánh lá máy nén khí. |

|

| Hình 9: Sự thay đổi nhiệt độ bay hơi của hóa chất Fyrewash SB theo áp suất của máy nén tua bin khí |

| KẾT LUẬN |

| Mức độ bám bẩn có thể rất khác nhau và rất đặc biệt cho từng nhà máy cụ thể. Các thông số thiết kế của động cơ tuabin khí, ví trí và điều kiện môi trường xung quanh, điều kiện khí hậu, thiết kế của nhà máy và vị trí nó được xây dựng đều ảnh hưởng đến hiệu suất của động cơ. Chính vì thế quá trình tẩy rửa máy nén động cơ tua bin khi cần phải có quá trình nghiên cứu và lựa chọn kĩ lưỡng, từ lựa chọn các loại hóa chất phù hợp tới việc sử dụng các phương pháp tẩy rửa sao cho tối ưu nhất. |

| TÀI LIỆU THAM KHẢO |

|