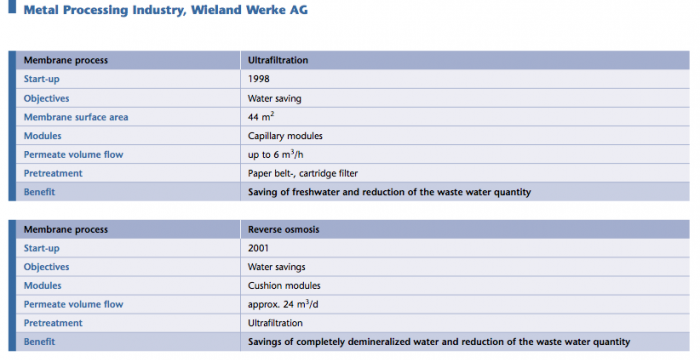

Tái Chế và Tái Sử Dụng Nước Thải trong Gia Công Kim Loại

Vào 1998, quan điểm tiết kiệm nước được thực hiện đối với công trình Langenberg, việc này đã được thử nghiệm chi tiết trước đó. Điều này được thực hiện với sự hợp tác với Dr.-Ing.Peters, công ty tư vấn về công nghệ màng và công nghệ môi trường Neuss, và công nghệ xứ lý nước GmbH, Nettetal, và với mức hỗ trợ tài chính từ Nord-Rhine Westphalia. Theo quan điểm này, nước thải từ máy đánh bóng được xử lý bởi siêu lọc trong chế độ đầu-cuối, sau khi đã qua giấy lọc đai ngang và lọc cartridge. Mỗi 4 máy tích hợp vào nội dung này hình thành một chu trình nước “nội bộ” với thiết lập siêu lọc. Các mô-đun mao dẫn từ dòng X có diện tích bề mặt lọc là 44 m2 và cho ra đến 6 m2 nước lọc mỗi giờ, với áp lực màng lên đến tối đa 1 bar. Nước lọc ra được tái sử dụng cho máy đánh bóng. |

| ||

Nước chứa các hạt (0.5 m3/h mỗi thiết lập) từ việc rửa lại của siêu lọc được đưa vào chu trình nước nội bộ. Với điều này, lượng nước trong chu kỳ này cũng như nhu cầu nước ngọt và tiêu thụ các tác nhân trung hòa và kết tủa giảm xuống đến 60%. Cuối cùng có cặn, trong đó có đồng, được sử dụng cho công nghiệp sắt thép. |

Lắp đặt siêu lọc (UF) Werk Langenberg của Wieland Werke AG | |

| Nước thấm đầu ra được khử ion đến mức tối đa để có nước khử ion hoàn toàn, nước này rất đắt cho chu trình rửa lại được tiết kiệm. | |

Doanh nghiệp mô-tả ở trên là nhà máy cán nguội kim loại màu đầu tiên sử dụng siêu lọc trong hoạt động đầu cuối và thẩm thấu ngược áp suất thấp. Việc sử dụng các phương pháp đại diện cho sự cải tiến và là thành tựu kỹ thuật trong lĩnh vực này. | |

Các khoản đầu tư có liên quan đến môi trường (229,800 Euro, trợ cấp của Land NRW of 100,000 Euro) có lợi nhuận: Bên cạnh lượng nước thải mà bây giờ chỉ xấp xỉ 4 m3 mỗi giờ, tiêu thụ nước đã giảm rõ (đến 90%) bởi tuần hoàn nội bộ. Hơn thế, qua siêu lọc (UF) cũng như áp suất thẩm thấu ngược thấp các hạt và chất hòa tan được lấy ra ở mức tối đa từ các chu kỳ nước đơn lẻ, do đó bề mặt của sản phẩm cuối cùng luôn đạt đến độ tinh khiết cao nhất. |  |